English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kuinka käyttää värähtelevää näyttöä kohtuudella mineraalien prosessointituotantolinjan tehokkuuden parantamiseksi?

2025-02-18

Varsinaisissa tuotantotoiminnoissa värähtelevä näyttö ei aina saavuta asetettua käsittelykapasiteettia. Mitä minun pitäisi tehdä, jos tehokkuus on alhainen? Seulontateollisuuden tärkeänä laitteena värähtelevän näytön seulontavaikutus ei ole vain tärkeä tuotteen laadun kannalta, vaan sillä on myös suora vaikutus seuraavan toiminnan tehokkuuteen. Seuraavassa on joitain toimenpiteitä ja tekniikoita värähtelevän näytön tehokkuuden ja suorituskyvyn parantamiseksi.

01 Valitse oikea tyyppinen värähtelevä näyttö

Vaikka seulontavaikutus riippuu pääasiassa seulotun materiaalin ominaisuuksista, voidaan käyttää erityyppisiä seulontalaitteita erilaisten seulontavaikutusten saamiseksi saman materiaalin suhteen. Esimerkiksi:

Kiinteän näytön seulontatehokkuus on pieni;

Liikkuvan näytön seulontatehokkuus liittyy näytön pinnan liikkeenmuotoon. Hiukkaset ravistetaan näytön pinnalla lähellä suuntaa kohtisuorassa seulan reikään nähden. Mitä korkeampi värähtelytaajuus, sitä parempi seulontavaikutus;

Ravistavan näytön näytön pinnalla hiukkaset liukuvat pääasiassa näytön pintaa pitkin. Koska ravistavan näytön ravistaminen on alhaisempi kuin värähtelevän näytön, ravistavan näytön seulontavaikutus on huono;

Sylinterimäisen näytön seulontatehokkuus on alhainen, koska näytön pinta on helppo estää.

Lisäksi erityyppisiä värähteleviä näyttöjä tulisi valita eri tarkoituksiin, kuten:

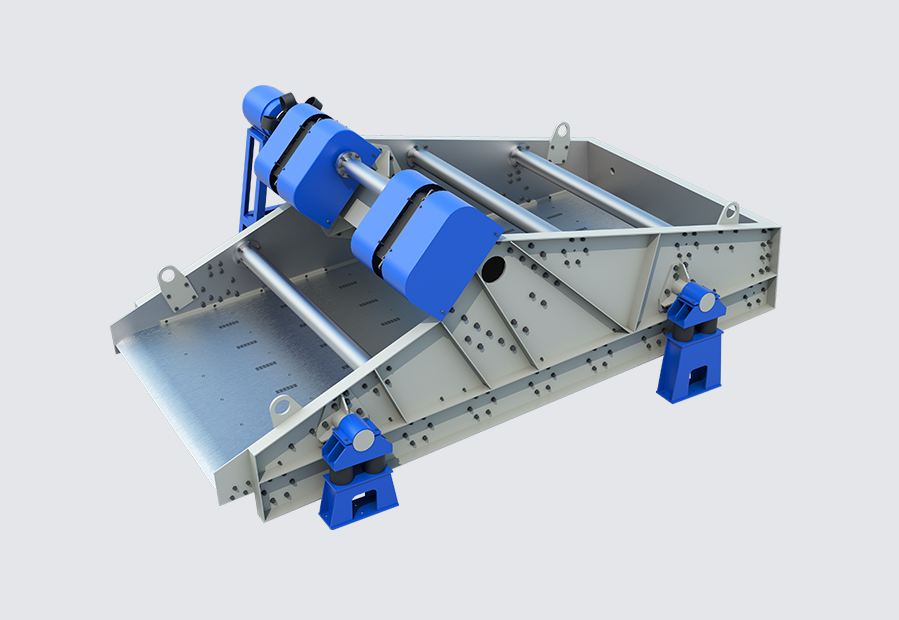

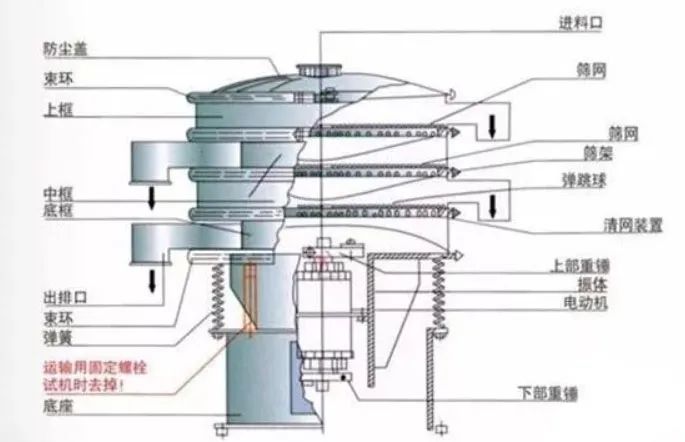

Pyöreitä värähteleviä seuloja käytetään yleensä materiaalien esisulkemiseen ja tarkastusseulontaan;

Todennäköisyysnäytöt, yhtä suuret paksuusnäytöt ja suuria värähteleviä seuloja käytetään murskattujen materiaalien luokitteluun;

Materiaalien kuivumiseen ja mediumointiin käytetään lineaarista värähteleviä seuloja;

Todennäköisyys yhtä suuret paksuusnäytöt ovat parempia materiaalien hiekan poistamiseksi ja mudan poistamiseksi.

Todellisessa tuotannossa on myös tarpeen valita ei-metalliset näytöt, joissa on suuremmat seula-aukon koot, suuremmat tehokkaat seulonta-alueet ja korkeammat seulan avausnopeudet mahdollisimman paljon tietyissä olosuhteissa, samalla kun se täyttää tuotteen hiukkaskokovaatimukset, ja valita sopivat seulan reikimuodot parantamaan materiaalihiukkasten seulontakykyä ja työtehokkuutta.

02 Kohtuullinen värähtelymoottorien valinta ja jännittävän voiman säätäminen

Kohtuullinen tärinämoottorien valinta on yksi tärkeimmistä linkkeistä, jotka vaikuttavat värähtelevien näyttöjen suorituskykyyn, ja jännittävän voiman koko on värähtelevien näytöiden tuottavuuteen vaikuttava ydintekijä.

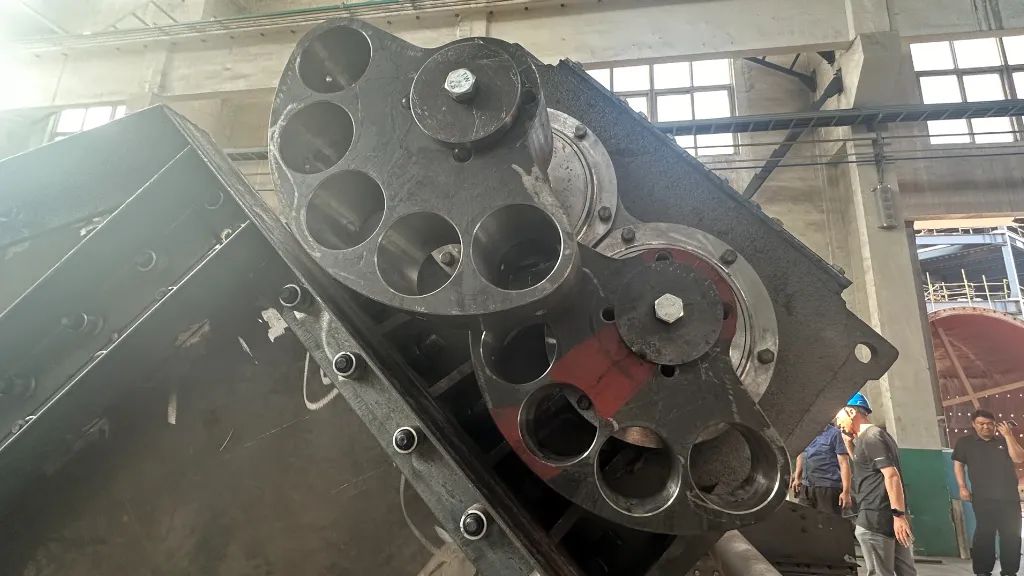

(1) värähtelymoottorin valinta

Värähtelevän näytön tärinälähteenä värähtelymoottorilla tulisi olla kohtuullisen suunnittelun, yksinkertaisen rakenteen, kompaktiuden, suuren viritystehokkuuden, energiansäästön ja helpon asennuksen ja virheenkorjauksen edut. Tärinämoottorin valinta sisältää parametreja, kuten työtaajuus, maksimaalinen viritysvoima ja teho. Ensinnäkin, työtiheys ja viritysvoima olisi valittava. Värähtelymoottorin nopeuden tulisi olla lähellä työtaajuutta; Suurin viritysvoiman on oltava valitun moottorin synteettisen viritysvoiman alueella, ja sitten värähtelymoottorin teho on valittava työtiheyden ja maksimaalisen viritysvoiman mukaan.

(2) viritysvoiman säätäminen

Värähtelevän näytön tuottavuus liittyy eksponentiaalisesti viritysvoimaan. Viritysvoiman lisääntyminen aiheuttaa nopeaa tuottavuuden lisääntymistä, kun taas tukkeutumisnopeus laskee nopeasti herätysvoiman lisääntyessä. Virhevoimalla on myös tietty vaikutus näytön läpäisyasteen ja murskausnopeuteen. Muutoslaki on aallonmuotoinen: Kun viritysvoima on liian pieni, läpäisyaste ja murskausaste ovat heikko; Kun viritysvoima on liian suuri, eksentristen lohkojen kitka värähtelymoottorin akselin molemmissa päissä kasvaa. Nopean pyörimisen aikana on helppo vahingoittaa moottoria ja vähentää moottorin käyttöiän käyttöä. Siksi on erittäin tärkeää kohtuudella säätää viritysvoiman kokoa. Värähtelymoottorin jännittävä voima on keskipako-hitausvoima, jonka tuottaa nopea pyörivä eksentrinen lohko. Muutamalla jännittävän voiman epäkeskeisyyttä ja siten jännittävää voimaa voidaan säätää.

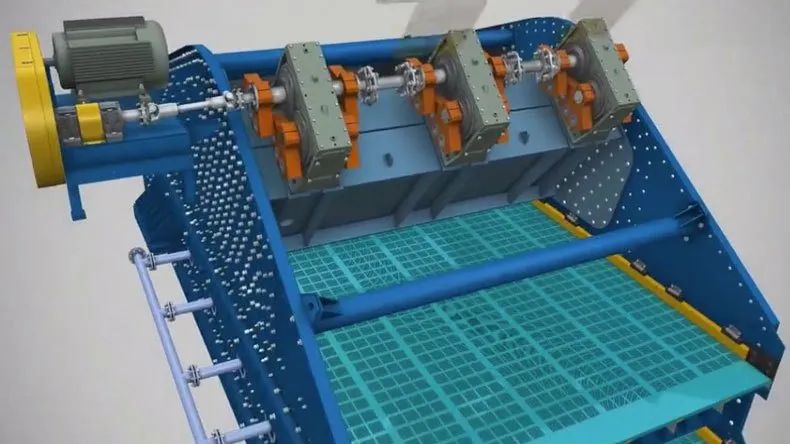

03 Paranna näytön pinnan liiketilaa

Näytön pinnan liiketamolla on suuri vaikutus värähtelevän näytön työtehokkuuteen. Näytön pinnan ihanteellisen liikkumismoodin tulisi olla:

1) Näytön pinnan syöttöpään pystysuuntaisen amplitudin tulisi olla suurempi kuin purkauspään pystysuuntainen amplitudi.

Tämä johtuu siitä, että syöttöpäässä oleva suurempi pystysuuntainen amplitudi voi tehokkaasti kerrastaa paksumman materiaalin tässä päässä. Samanaikaisesti kallistuskulman avulla ylimääräinen materiaali tässä päässä voidaan levittää nopeasti näytön pinnan keskelle, jotta hienorakeinen materiaali voidaan jakaa suhteellisen ohueen materiaalikerrokseen, mikä lisää näytön pinnan todellista käyttöaluetta. Kun materiaali saavuttaa purkauspään, materiaali on kerrostettu. Tällä hetkellä tarvitaan vain pienempi pystysuuntainen amplitudi sen varmistamiseksi, että hienorakeisella materiaalilla on hyvät seulontaolosuhteet. Liian suuri pystysuora amplitudi häiritsee hienorakeisen materiaalin seulontaympäristöä.

2) Näytön pinnan pituudella syöttöpäästä alkaen materiaalin liikkeenopeuden tulisi olla vähenevässä tilassa.

Tämä johtuu siitä, että materiaalin liikkeenopeus pienenee, mutta materiaalikerros ylläpitää tiettyä paksuutta koko näytön pinnalla, niin että hienorakeista materiaalia seulotaan kerroksina näytön pinnan suhteellisen pidemmällä alueella, mikä lisää näytön todellista käyttöaluetta. Samanaikaisesti näytön tunkeutumisen määrä näytön pituudella on yleensä tasainen, mikä antaa täyden pelin näytön pinnan näytön tunkeutumispotentiaalille. Viime vuosina kehitetty tasapaksuinen näyttö ja kaksitaajuinen värähtely-näyttö ovat voittaneet tavallisen värähtelevän näytön puutteet koko näytön pinnan ja alhaisen yksikköseulontakapasiteetin vakiona amplitudilla, joten syöttöpäässä on suurempi amplitudi ja purkauspäässä on sama amplitudi kuin tavallisella värähtelevällä näytöllä, mikä parantaa työtehokkuutta.

04 Käytä ei-metallisia näyttöjä

Ei-metallisilla näytöillä on seuraavat edut:

1) Paranna seulonnan tehokkuutta. Se voi parantaa metallinäyttöjen seulontatehokkuutta noin 20%.

2) Hyvä kulumisvastus ja pitkä käyttöikä. Sen keskimääräinen käyttöikä on yli 25 kertaa metallinäyttö.

3) Vähennä asennusaikaa ja paranna laitteiden käyttöastetta. Koska ei-metallisten näytöiden käyttöikä on pidennetty huomattavasti, näytön pinnan vaihtamisen lukumäärä vähenee ja laitteiden käyttöaste on yleensä 15% korkeampi kuin metallinäyttö.

4) Vähennä melua ja paranna työympäristöä.

Näyttöruudun resonoinnin lisäksi metallinäyttö tuottaa myös joitain värähtelyjä toiminnan aikana. Tämä ilmiö on ilmeisempi kulumisen jälkeen. Lisäksi laatikon pinnalla olevan materiaalin jäykkä törmäys ja muiden osien värähtely tuottavat suuremman melun. Ei-metallisen materiaalinäytön koko näyttölevy on kokonaisuus, jolla on tietty puskurointin vaikutus ja joka voi vähentää melua noin 20 dB (A).

05 Käytä monikanavaista ruokintamenetelmää

Värisevä näyttö käyttää yleensä yksisuuntaista ruokintaa. Kun materiaali toimitetaan näytön pinnalle, suurin osa erotuspartikkelikokoista pienempiä materiaaleja kulkee nopeasti syöttöpäässä olevien seulan reikien läpi ja niistä tulee näytön alla oleva tuote. 1/3 ~ 1/2 -näytön pinta purkauspäästä, sen lisäksi, että se on tietyn seulontaroolin jatkamisen lisäksi, on pääasiassa kuljetusrooli, joten näytön pinnan käyttöaste ei ole korkea. Jos käytetään monikanavaista ruokailua, se vastaa näytön pinnan leveyden lisäämistä ja näytön pintaan toimitetun materiaalikerroksen paksuuden vähentämistä, joka edistää hienorakeista materiaalia, joka koskettaa nopeasti näytön pintaa näytön reikien läpi. Samanaikaisesti näytön pinta on täysin käytetty, mikä vähentää karkeiden hiukkasten tarpeettomia kuljetusetäisyyttä parantaen siten seulontatyötehokkuutta.

06 Vahvista toiminnan hallintaa

Käyttöllä ja ylläpito on myös tietty vaikutus värähtelevän näytön suorituskykyyn. Värähtelevän näytön tehokkaan toiminnan aikaansaamiseksi sitä on käytettävä huolellisesti tiukasti toimintamenettelyjen, kuten ruokinta tasaisesti, jatkuvasti ja maltillisesti, varmistaen, että materiaali jakautuu tasaisesti näyttöpinnan koko leveyteen, jotta voidaan helpottaa hienoja hiukkasten seulontaa ja saada korkeampi käsittelykapasiteetti ja seulointitehokkuus.

Lisäksi on myös tarpeen vahvistaa näytön koneiden huoltoa ja hoitoa, kuten näytön pinnan oikea -aikainen puhdistus sekä vaurioituneiden näyttöpintojen korjaaminen ja korvaaminen laitteiden hyvässä kunnossa, jolla on suuri merkitys seulontaprosessien suunnittelun vakaan ja korkean tuotannon varmistamiseksi.